Aluminiumbleche gehören zum Standard im Fahrzeug- und Schienenfahrzeugbau. Besonders häufig kommen Legierungen der 5xxx- und 6xxx-Reihe zum Einsatz. Doch der Schweißprozess bringt ein bekanntes Problem mit sich: Die Verbindung verliert in der Wärmeeinfluss- und in der Fügezone an Festigkeit. Das Projekt „Festigkeitssteigerung beim Widerstandspunktschweißen von Aluminium“ untersucht von Februar 2025 bis Juli 2027, wie der Prozess optimiert werden kann.

Wärmebedingte Schwächung bei Aluminiumverbindungen

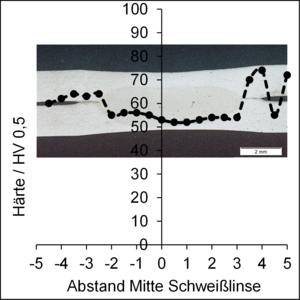

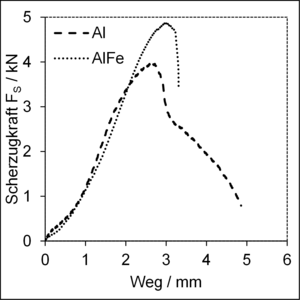

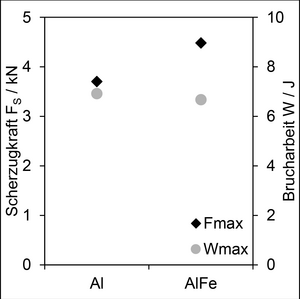

Durch den Wärmeeintrag beim Punktschweißen rekristallisieren naturharte Legierungen und bilden Grobkornstrukturen aus, während aushärtbare Legierungen ihre Ausscheidungsstruktur verändern. Die Härtemessung (HV 0,5) zeigt im Anschluss geringere Härtewerte und eine deutlich reduzierte Scherzugfestigkeit von nur etwa 4 kN.

Eisenpartikel steigern Festigkeit

Ein Schweißzusatz kann die Verbindung jedoch deutlich verbessern. Durch die gezielte Zugabe von Eisenpartikeln in die Fügezone entstehen intermetallischen Phasen. Diese bewirken eine messbare Verfestigung, ohne die Verbindung zu verspröden. Scherzugversuche zeigten, dass die Festigkeit dadurch um bis zu 1 kN erhöht werden konnte.

Projektziel: Industriegerechte Lösung für die Fertigung

Diesen bedeutenden Fortschritt für die Praxis möchte das neue Forschungsprojekt weiter ausbauen. Das Projekt zielt darauf ab, weitere geeignete Schweißzusätze für das Widerstandspunktschweißen zu identifizieren und deren Wirkung präzise zu erfassen. Parallel sollen Zuführungstechnologien entwickelt werden, die eine prozesssichere und wirtschaftliche Anwendung im Fertigungsalltag ermöglichen.

Gefördert wird das Projekt unter dem Kennzeichen 49VF240044 durch das Bundesministerium für Wirtschaft und Energie.